高溫液態熔渣/熔融硅料干式粒化及余熱回收裝置

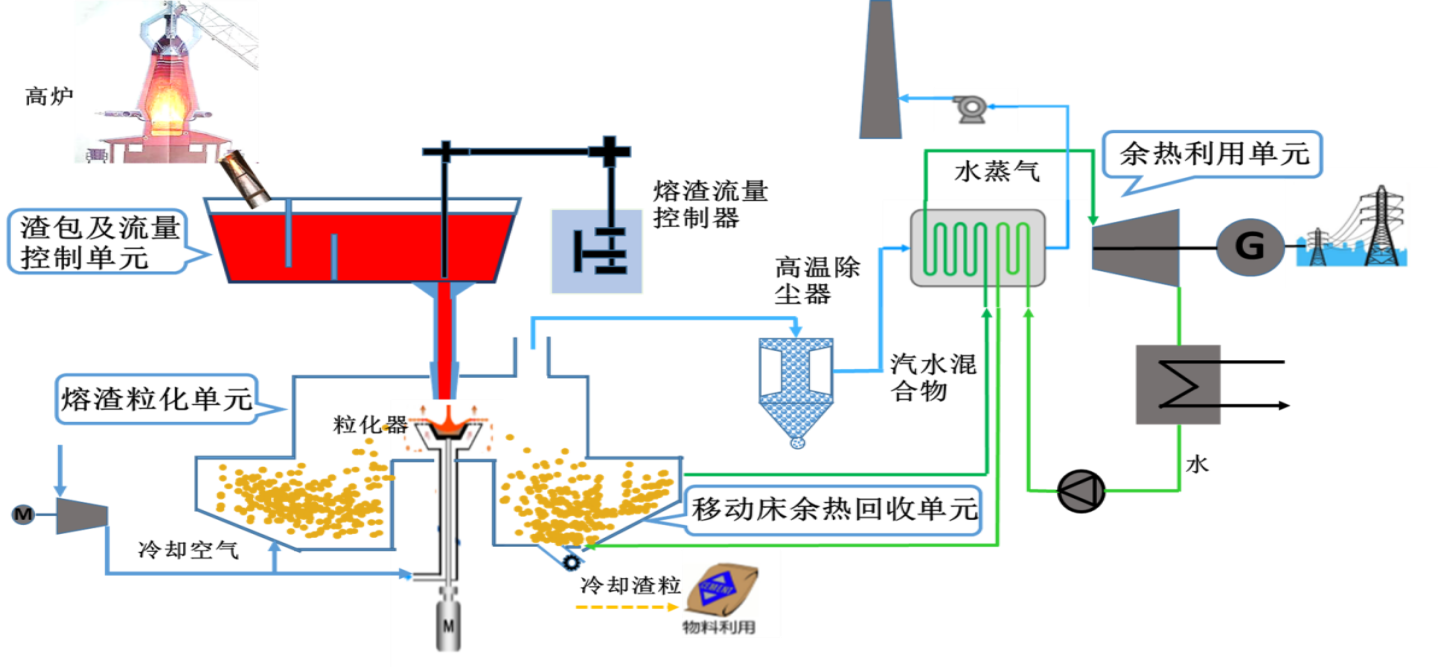

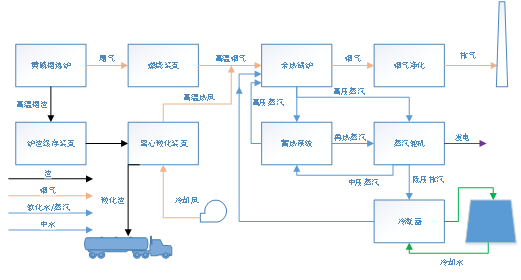

- 1)產品介紹:高溫熔體干式離心粒化及余熱回收和利用系統主要包括:液態熔渣熔融硅料緩存、粒化工藝、顆粒余熱回收工藝、資源化利用四個工藝流程,由液態熔渣熔融硅料緩存及流量控制裝置、離心粒化裝置和余熱回收裝置組成。裝置流程如下圖:2)產品技術參數:處理量5003000td,余熱回收效率大于80,干渣玻璃體轉化率≥90,系統可

產品詳細

1)產品介紹:

高溫熔體干式離心粒化及余熱回收和利用系統主要包括:液態熔渣/熔融硅料緩存、粒化工藝、顆粒余熱回收工藝、資源化利用四個工藝流程,由液態熔渣/熔融硅料緩存及流量控制裝置、離心粒化裝置和余熱回收裝置組成。裝置流程如下圖:

2)產品技術參數:

處理量500~3000t/d,余熱回收效率大于80%,干渣玻璃體轉化率≥90%,系統可實現熱電聯產,投資回收期1~2年。

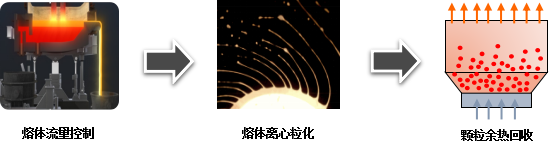

3)產品原理:

干式離心粒化技術采用離心粒化的原理:利用高速旋轉的轉杯將傾倒在轉杯上的熔體粒化,然后對高溫顆粒進行余熱回收。

(1)采用離心粒化與風淬結合的方法進行粒化,強化粒化效果,提高降溫速率,保證玻璃體含量;

(2)依據液態熔渣的粒化原理,優化的粒化器結構,進一步改善粒化效果,保證熔渣粒化質量;

(3)在粒化倉下部設計的移動床緩冷段,使爐渣與空氣采用逆流換熱,提高換熱效率;

(4)熔渣的冷卻采用高溫段急冷、低溫段緩冷的冷卻方式,既保證玻璃體含量>95%;

4)產品優勢

本產品主要具有以下優勢:

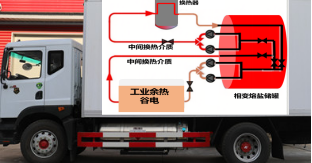

(1)移動床采用水冷加空冷的冷卻,提高爐渣冷卻效果。

(2)高品質余熱資源得以有效利用,避免了水沖渣技術對這部分高品質余熱資源的浪費,熱量可通過余熱鍋爐對外供應高溫高壓蒸汽或利用這部分蒸汽進行發電等,實現降低企業能耗,二氧化碳減排。

(3)節水及控制有害氣體的排放,由于采用干式粒化的方法,所以在整個粒化過程中沒有水的參與,節約了大量的水資源,并且在整個過程中無SO2和H2S等有害氣體的排放。

(4)熔渣的資源化利用,本方案可得到玻璃體含量>95%、2mm的固體渣顆粒,可作為高附加值的水泥原料制備水泥,降低鋼鐵廠運行成本,提高鋼鐵廠的固體廢棄物綜合利用率。

- 下一篇:黃磷尾氣/礦渣余熱回收裝置

- 下一篇:返回列表